バイオケミカル研究センター

糖液やバイオマスプラスチック、エタノール等の木質由来のバイオケミカル製品を開発しています。

- 東雲

- 江戸川

- 米子

- #バイオケミカル

- #バイオマスプラスチック

- #バイオエタノール

- #SAF

- #PLA

- #木質由来バイオマス

- #生物

- #化学工学

- #遺伝子

Our Activity

糖液やバイオマスプラスチック、エタノール等の木質由来のバイオケミカル製品を開発しています。

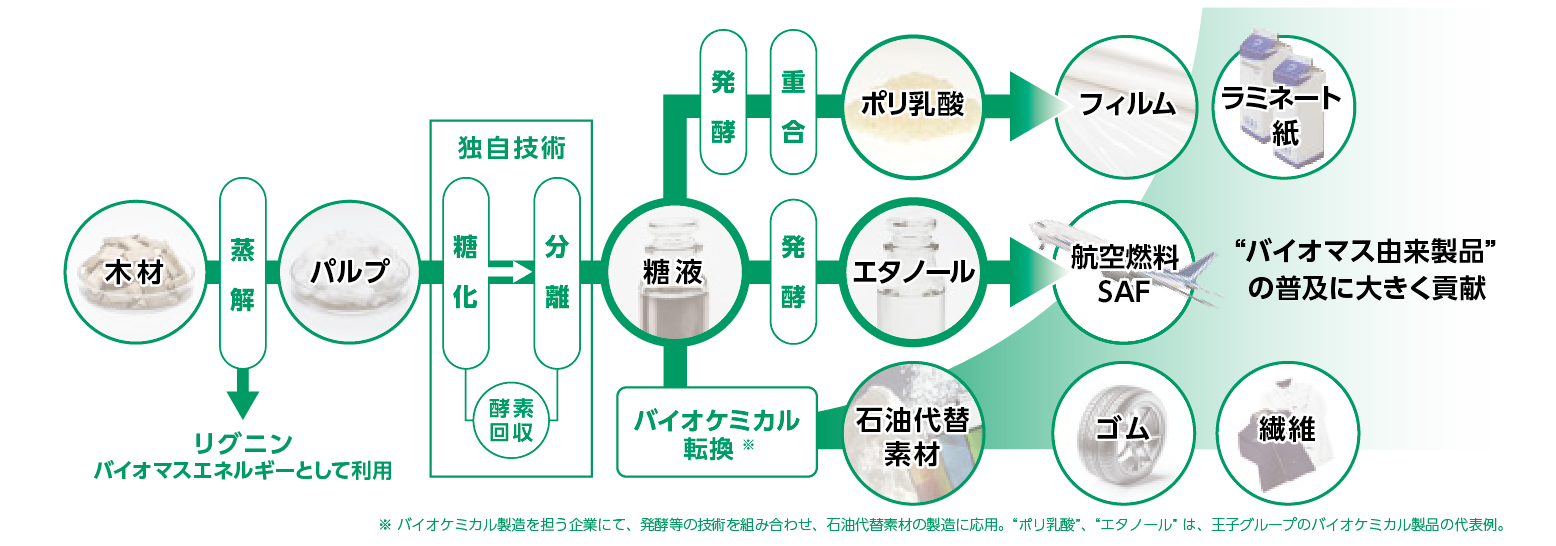

カーボンニュートラルな社会の実現に向け、再生可能資源を原料としたバイオケミカルのニーズが高まる一方で、その原料の多角化が求められています。バイオケミカル研究センターでは、食料事情による需給の逼迫や価格変動が少ない木材を原料とした木質由来新素材の開発に取り組んでいます。木材の持つ可能性を広げることで、新たな価値を創出していきます。

社会的に脱炭素の動きが拡大するに伴い、石油の代替原料としての単糖のニーズが高まっています。

単糖は基礎化学品、インク、ゴム、繊維、プラスチック、食品、医薬品等のバイオ化の基幹となる原料です。

当センターでは、持続可能な森林経営で得られる木材を活かした「木質由来の新素材開発」を進めており、特に木質由来の単糖液(以下、糖液)の量産技術についての研究を行っています。

例えば、独自の酵素回収技術を開発し、木材パルプから糖液を高効率に製造することに成功しています。

さらに、糖液やSAF(持続可能な航空燃料)をはじめとした化学品製造に利用できる「エタノール」、バイオマスプラスチックの代表格である「ポリ乳酸」にも注目し、これらの製造技術を確立すべく、社会実装に向けた取り組みを加速させています。

現在、製紙工場内にパイロットプラントを建設中で、今後ますます拡大する「木質由来糖液」のニーズに対応すべく、日々研究開発に取り組んでいます。

木質由来糖液は、木材パルプなどを酵素分解して得られる糖液です。

微生物の栄養源や化学品の原材料となり、石油化学製品代替の基幹原料として活用されます。

王子グループでは、3,000t/年規模のパイロットプラントで製造した木質由来糖液を、エタノールやポリ乳酸など、当社グループ内での活用のみならず、様々な用途を見据え、バイオマス製品の普及ならびに社会実装に向けた取り組みを加速させていきます。

木質由来PLAは、木質由来糖液を発酵させて得られる乳酸を原料にした代表的なバイオマスプラスチックで、コンポスト環境で生分解するという特徴があり、注目度の高い環境配慮型素材です。食品用容器・フィルムなどの包装材をはじめとする幅広い用途に活用されています。

当センターではPLAの国内製造技術を確立し、現在は量産化に向けた検討を行っています。

PLAの原料である乳酸は、微生物による木質由来糖液の発酵により生産されます。最新のバイオテクノロジーを駆使し、微生物の培養条件の洗練や菌株育種の研究開発にも取り組んでいます。より優れた菌株を探索しながら、ベンチプラント設備を用いてスケールアップ培養、発酵乳酸の精製最適化を推進しています。

木質由来エタノールは、木質由来糖液を発酵させて得られるバイオエタノールです。

持続可能な航空燃料(SAF)や基礎化学原料としてのエタノールのニーズに対し、非可食原料である木材パルプを原料とした糖化・発酵技術によるバイオエタノール製造の研究開発を進めています。これまでに新エネルギー・産業技術総合開発機構 (NEDO)のプロジェクトに参加し、他企業・団体と共同研究を行うことで技術的な知見を蓄積してきました。

現在は、製紙工場内にパイロット製造設備を導入し、実用化を見据えたユーザーに対してエタノールを提供するとともに、継続した技術改良を行い、将来の事業化に向けた取り組みを行っています。

木質由来糖液を原料とした乳酸発酵・精製技術の開発を行っています。現在は3人のチームで開発を進めており、菌株探索・改良、発酵レシピ提案、固液分離の検討、脱色・脱塩技術開発などテーマは多岐にわたります。また、実生産に向けたスケールアップ技術の検証も行います。

発酵技術開発であれば、フラスコレベル(100mL)から、ジャーファーメンター(1~50L)、ベンチプラント(1000L)へとスケールアップを重ね、課題抽出を進めます。

ベンチプラント試験が始まると実験の仕込み、オペレーション、分析業務等が一週間の主な業務内容となります。

このウェブサイトはクッキーを使用しています。このサイトを使用することにより、プライバシーポリシーに同意したことになります。